Холодная сварка давлением

Принцип холодной сварки давлением

Если при изготовлении катушек вместо проволоки используются полосы, сразу же возникает вопрос, как обеспечивается контакт соединений с проводящей полосой. При использовании медных полос можно применять методы пайки твердым или мягким припоем, но при использовании рентабельных алюминиевых полос могут возникнуть проблемы.

Метод холодной сварки давлением является недорогим техпроцессом для соединения ленточных катушек. Этот метод известен с 1950 года, и с тех пор его продолжали усовершенствовать, в том числе и электротехнических применений (см. перечень литературы …). Более чем 20-летний опыт работы во всем мире по созданию силовых и приборных трансформаторов, а также дроссельных катушек, свидетельствует о надёжность контактных соединений, получаемых таким способом.

Во время сварки заготовки соединяются непосредственно их соприкасающимися поверхностями. Это происходит либо посредством расплавления под воздействием тепла, либо за счет высокого давления, когда взаимодействующие атомные зоны соприкасаются настолько тесно, что начинают взаимодействовать межатомные силы, создавая соединение. Таким образом, одинаковый результат может быть достигнут как при использовании сильного нагрева без давления, так и под высоким давлением без нагрева.

Ультразвуковая сварка, сварка трением или эродированием поверхности скольжения обеспечивают такой же физический эффект, как и холодная сварка давлением.

Тогда как соединения с нагревом (контактная точечная сварка, дуговая сварка вольфрамовым электродом в среде инертного газа или пайка) возможны только при одинаковых материалах, как, например, CU/CU, AL/AL, таким же образом можно обеспечить соединения CU/AL без каких-либо специальных мероприятий посредством холодной сварки давлением.

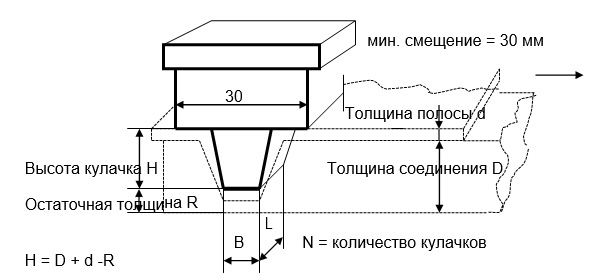

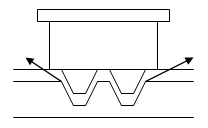

Используемые приспособления для компрессионного прессования должны соответствовать толщине полосы и соединения независимо от того сделаны ли отдельные детали из меди или алюминия. Прессующие кулачки приспособлений сконструированы таким образом, чтобы при надавливании с одной стороны образовывалась увеличенная поверхность определенного размера и в то же время, оставшийся размер оставался бы внизу. Таким образом, создается эффективная сварная зона с последующим образованием контактной зоны, которые вместе образуют область контакта.

Площадь поперечного сечения после сварки = B x L x N соответствует площади поперечного сечения полосы 30 x d

Форма кулачков и их количество для формования под давлением выбираются так, чтобы площадь поперечного сечения после сварки, в соответствии с приведенным выше определением, была не меньше максимальной толщины свариваемой полосы с соответствующей толщиной соединения на 30 мм толщины полосы (мин. смещение при сдавливании). Вышеупомянутая зона контакта является дополнительной площадью контакта.

Испытания показали, что нет зачастую предполагаемой опасности возникновения электролитической коррозии между соединениями, выполняемыми под давлением, особенно между медью и алюминием (см. сертификаты на страницах 13,14).

В любом случае, при изготовлении катушек соединения всегда пропитываются или герметизируются и, следовательно, защищаются от воздействия влаги.

Основным врагом для получения соединений посредством сварки давлением являются нечистые поверхности. Под термином «нечистые» подразумеваются любые нечистоты, такие как смазка, масло, краска, отпечатки пальцев (от пота на руках) или образование оксидной плёнки даже тонким слоем. Такие осадки препятствуют глубокому взаимодействию межатомных структур и, следовательно, сварке.

Требования к материалам

1. Медь

Медные полосы и медные направляющие (соединительные шины) должны быть мягкими, а это значит, что твёрдость по Виккерсу должна быть от 50 до 60 максимум. Обычные листы или шины всегда полужесткие, и они должны подвергаться отжигу в зоне сварки. Если надо произвести отжиг достаточно большого количества, его можно выполнить в закалочной печи в среде инертного газа при температуре около 650 градусов. Если деталей немного, соединение необходимо нагреть с помощью сварочной горелки до температуры красного каления и охладить посредством быстрого погружения в воду или этиловый спирт. Если при этом возникнет обесцвечивание или появится слой окалины, то его можно удалить, погрузив на короткое время в кислотную ванну.

В соответствии с количеством и в зависимости от поставщика, на плоский прокат можно нанести гладкое покрытие (с твердостью 50 – 55 по Виккерсу). Обычное обозначение F20 относится к плотности, и не имеет непосредственного отношения к твердости поверхности.

2. Алюминий

Алюминиевые полосы следует заказывать с гладко обработанной поверхностью. Полужесткий материал невозможно намотать правильно. Класс чистоты обработки поверхностей должен подразумевать достаточную гладкость.

Обычно чистота должна составлять 99,5%. Более высокая чистота обычно не требуется, за исключением изготовления силовых трансформаторов, где необходимо обеспечивать наименьшие потери.

Алюминиевые соединения могут быть вырезаны из антикоррозионных профилей или из листового алюминия.

Поскольку имеется множество алюминиевых сплавов, их пригодность к соединению методом холодной сварки давлением должна устанавливаться посредством испытаний.

Надо заказывать медные и алюминиевые полосы класса, пригодного для изготовления трансформаторов, подходящего для холодной сварки давлением, а это значит, что поверхности должны быть чистыми, без остатков после проката, чистые кромки должны быть без задиров и заусенцев. Обработанные кромки не нужны при толщине до 2 мм.

Подготовка материала

1. Полосы

При использовании лентонамоточных машин дальнейшая подготовка полос не требуется, потому что процедура зачистки выполняется автоматически в процессе намотки.

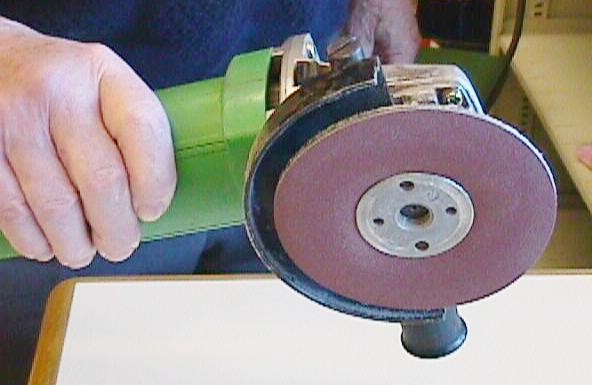

Если для намотки применяются временные конструкции собственного изготовления, зоны контакта полосы с соединяемой деталью должны быть зачищены. Для этого необходимо использовать торцекруглошлифовальную машинку, показанную на рисунке.

В зависимости от толщины полосы зернистость шлифовального круга должна быть от 80 до 120 микрон. Нельзя использовать шлифовальный круг для других материалов, так как в противном случае возникает опасность загрязнения, пагубно влияющего на качество сварки.

Поскольку используется только наружная кромка шлифовального круга, следует обращать внимание на его своевременную замену, чтобы гарантировать качество сварки.

Торцекруглошлифовальная машинка со шлифовальным кругом зернистостью 80 – 120 микрон

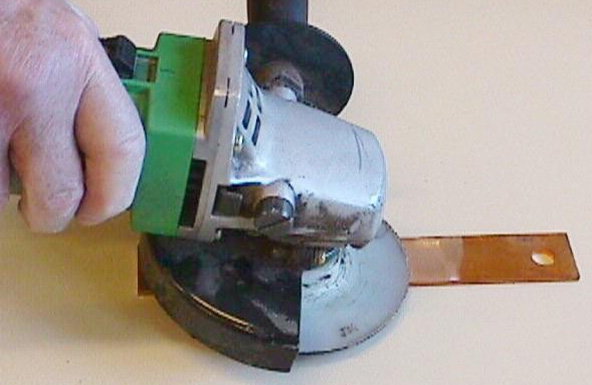

Шлифование соединительной шины с помощью торцекруглошлифовальной машинки

2. Соединения

Медные соединения должны быть мягкими

Алюминиевые соединения должны быть подвергнуты испытаниям для проверки на пригодность к холодной сварке давлением в зависимости от сплава.

Независимо от материала, соединения должны быть зачищены в области сварки (см. страницы 5+6). Важно, чтобы зона контакта была зачищена механическим способом, и чтобы все частицы были удалены, а не только грязь и пятна. Это достигается с помощью быстровращающегося шлифовального круга.

Шлифовальные круги из пластмассы с вкраплением абразивных частиц непригодны.

Важно также удалить оксидную плёнку. Хотя окись алюминия очень твердая и разламывается под действием сдавливающего приспособления, обнажая чистый материал, она может действовать как прокладка и препятствовать сварке при достаточно большой толщине.

Слои окиси меди настолько же мягкие и расширяющиеся также, как и шина (рельс), и образуют разделительный слой, который препятствует сварке.

Хотя слои окислов образуются снова и снова, очищенные шины можно хранить в течение около 5 часов без ухудшения свариваемости.

Инструменты и приспособления для сжатия

Инструменты и приспособления для сжатия выбираются на основе таблицы.

Если используется промежуточный размер полос или соединений, то для выбора приспособлений надо использовать следующий больший размер.

В перечне инструментов и приспособлений кроме сечения сварного соединения на одно сжатие, также указана необходимая сила сжатия (сдавливания). Необходимая сила сжатия зависит от твердости материала.

На основе необходимой силы сжатия вы можете решить, можно ли применить два приспособления для сжатия, и в таком случае количество сдавливаний можно сократить вдвое.

Также необходим соответствующий инструментодержатель

Сжатие жил кабелей можно выполнять с помощью таких же приспособлений. Смотрите иллюстрации на странице 10.

Количество необходимых сдавливаний на одно соединение рассчитывается с помощью следующей формулы:

количество сдавливаний = ширина полосы x толщина полосы [мм2] / сечение сварного соединения [мм2]

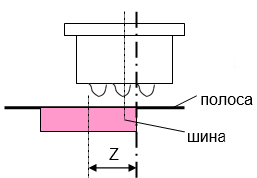

Процедура сжатия

Приспособления для сжатия фиксируются в приспособлении-спутнике (или на столе) так, чтобы кулачок по длине располагался наклонно к соединению. Длина кулачка должна быть не больше ширины соединения, так как в противном случае соединение будет пережато и сломается при малейшем перемещении. Это надо учитывать особенно при сжатии жил. В таком случае, возможно, придется отрегулировать кулачки так, чтобы они были установлены последовательно вдоль продольной оси и вдоль продольной оси жилы.

Важно, чтобы приспособления для сжатия были установлены совершенно симметрично относительно продольной оси. В противном случае, сдавливание материала приведет к деформации соединения. Необходимо разработать соответствующие упоры для соединяемых шин таким образом, чтобы они не мешали сдавливанию материала.

Прогиб соединений вверх из-за сдавливания материала предотвращается с помощью прижимного приспособления относительно опоры. В случае если имеющегося зазора будет недостаточно, вам необходимо связаться с поставщиком прижимного приспособления.

Чтобы материал лучше отходил от кулачков, очень полезно нанести тонкий слой масла на поверхность полосы в области сдавливания. Такую масляную пленку можно нанести вручную с помощью фетра, слегка смоченного маслом.

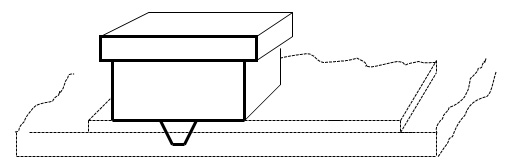

Давление формования должно быть настолько большим, чтобы нижняя часть инструмента (30 x 30 мм) слегка выступала над поверхностью полосы, и промежуток между кулачками был сплюснутым.

При работе с алюминиевыми полосами надо обращать внимание на то, чтобы нижняя часть инструмента не проникала в поверхность полосы, а если это происходит, то надо соответственно уменьшить давление.

Более тонкая часть комбинации соединение-полоса всегда должна быть сверху.

Таблица инструмента и приспособлений ограничена соотношением толщины полосы/соединения 1:2. Если надо выполнить сварку одинаковых по толщине деталей (полоса к полосе), то следует специально подобрать габариты кулачков приспособления. Для этого необходимо проконсультироваться с изготовителем.

Сварка нескольких параллельных полос

Выбор инструмента и приспособлений с соответствующей формой кулачков производится на основе предположения, что толщина соединений не менее чем вдвое больше толщины наматываемых полос. На этой же основе создаются таблицы инструмента и приспособлений.

Для обеспечения надежных соединений должны удовлетворяться различные требования. Кроме предписанного качества материалов для полос и соединений, форма кулачков должна быть сконструирована так, чтобы:

- обеспечивалась определенная увеличенная площадь поверхности;

- оставалось минимальное поперечное сечение по механическим причинам;

- не была превышена максимально допустимая остаточная площадь поперечного сечения;

- учитывались различные состояния кромок.

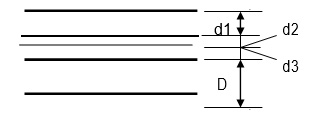

Каждый разделительный слой тоже должен отвечать таким требованиям, если намотка производится несколькими полосами, укладываемыми параллельно одна на другую. Только таким образом можно гарантировать, что сварка будет выполнена эффективно в каждом разделительном слое.

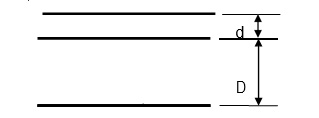

На практике, правильный выбор инструмента и приспособлений осуществляется в соответствии со следующей схемой:

D >= 2 x d

№ инструмента = f (d, D)

D >= ( d1+d2+…)

- выбор номера инструмента = f (d1, (d2+d3+D))

- выбор номера инструмента = f ((d1+d2), (d3+D))

- выбор номера инструмента = f ((d1+d2+d3), D)

Окончательный выбор инструмента.

a. в результате совпадают все номера выбранного инструмента

b. выбирается самый большой из всех проверяемых номеров инструмента.

Если в результате фиктивная толщина соединения (D+d1+…) окажется равной

какой-то промежуточной величине, неуказанной в таблице инструмента и приспособлений, то ее следует округлить до ближайшего значения, имеющегося в таблице.

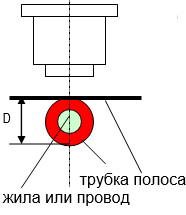

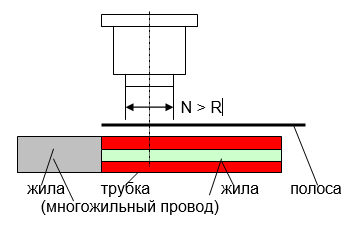

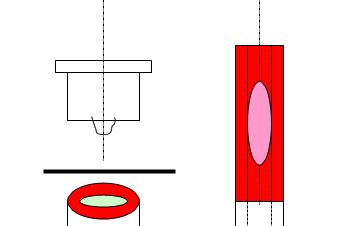

Сварка многожильных проводов

Многожильный провод и круглый провод нельзя сваривать непосредственно с полосами посредством холодной сварки давлением. Одиночные провода или жилы сдавливаются с помощью прессующих кулачков, и таким образом им придается твердость и жесткость. Они ломаются в точке сдавливания при малейшем перемещении. Эта проблема решается натягиванием трубки на многожильный или одиночный провод. Если надо выполнить сварку медных соединений с алюминиевыми полосами, можно использовать алюминиевые или CU трубки. В любом случае это значит, что для соединений CU-CU, AL-AL или CU-AL всегда можно использовать медные трубки.

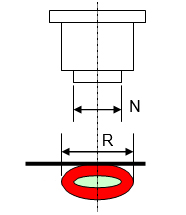

Длина кулачка должна быть меньше ширины сдавленной трубки, иначе возникает опасность разлома в точке сдавливания.

Длина прессующего кулачка инструмента в поперечном направлении относительно оси жилы должна всегда точно совпадать с центральной осью жилы.

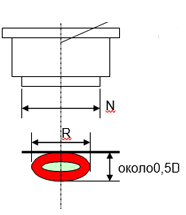

длина кулачка N

N < R (нормально)

N > R (неправильно)

неправильно

Процедура прессования аналогична сдавливанию соединительных шин. Трубки должны быть мягкими.

Медные трубки должны быть отожжёнными монтажными трубками (размеры в соответствии с таблицей)

Жилы или провода должны быть голыми (без лаковой изоляции)

Трубки следует сдавливать перед сваркой жил примерно до половины толщины.

Необходимо зачистить поверхность контакта внутри сжатой трубки с помощью

шлифовальной машинки.

Центры соединения и прессующего инструмента должны быть точно совмещены.

Если для соотношения полоса/соединение необходим инструмент с очень длинными кулачками, то может потребоваться специальное приспособление с такими же кулачками, но регулируемыми в продольном направлении на приспособлении.

Неисправности при холодной сварке давлением

Сварное соединение не разбирается

- Соответствует ли номер инструмента комбинации материалов (см. таблицу)?

- Достаточно ли тщательно зачищены контактные поверхности с помощью чистого шлифовального круга?

Шлифовальный круг должен использоваться только для меди или только для алюминия. - Достаточно ли высоко давление формования? Кромка инструмента должна слегка выступать над полосой, область прессования должна быть плоской.

- Являются ли материалы достаточно мягкими, как предписано? (медь должна быть слегка закаленной, твердость должна быть не более 56 по Виккерсу)

Разрушаются кулачки на прессующем приспособлении

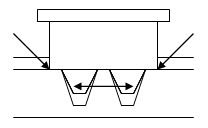

- Прессование выполнялось без промежуточного слоя, непосредственно на твердом основании.

Использовался неправильно выбранный инструмент со слишком высокими кулачками, то есть высота кулачков была больше, чем толщина полосы + толщина соединения. - Обработка производилась с приложением слишком высокого давления.

Ломаются кулачки на прессующем приспособлении

Прессующее приспособление плохо отцентровано, кулачок оказывается около кромки или за пределами шины, поэтому он отталкивается в сторону.

Прессование при слишком высоком давлении, особенно при работе с алюминием.

правильно

Инструмент не должен проникать в материал, а должен своей плоскостью опираться на полосу, и давление должно быть лишь слегка заметно.

Вдавленный материал может вытесняться.

неправильно

Инструмент блокирует вытеснение вдавленного материала, и таким образом создает недопустимое давление между кулачками, которое может привести к поломке кулачков.

SEV

Устойчивость против коррозии

Протокол испытаний

Дата заказа 15.02.1997

Заказчик Г-н У. Брейтмайер

Calotron AG, CH – 8953 Dietikon

Образец Соединение алюминия с медью методом холодной сварки давлением 20 шт. из партии 5 A (25 микрон Al / 0,3 мм Cu)

20 шт. из партии 18 A (0,3 мм Al / 3 мм Cu)

Испытания Различные воздействия влажности и электролитов (см. результаты)

Результат Не выявлено никакой заметной коррозии после 30-дневного воздействия влажной атмосферы при 40°C в соответствии с требованиями МЭК IEC 68-2-3, а также и на соединениях с тонкой алюминиевой фольгой, полученных холодной сваркой давлением

Также никакого влияния не было установлено при испытаниях на коррозионную стойкость под воздействием нашатыря в соответствии с §22 IERC 1058!

Только под воздействием электролитов наблюдалась сильная коррозия образцов алюминия, так что тонкая алюминиевая фольга растворялась почти полностью! Только на соединениях из партии 18A на наружной поверхности наблюдалась значительная коррозия, но за счет большей толщины материала соединение оставалось почти неповрежденным и полностью работоспособным.

Комментарии Из-за очень высоких электролитических потенциалов меди и алюминия, существует опасность, что в присутствии электролита создается гальванический элемент, и таким образом более неблагородный металл (алюминий) окисляется. По этой причине МЭК IEC 950 рекомендует избегать таких сопряжений. Но надо также отметить, что для возникновения контактной коррозии всегда необходим электролит, который нечасто присутствует в достаточной пропорции!

В основном, в таких случаях вам придется сталкиваться с еще большей проблемой: обеспечение безопасности работы с электрооборудованием.

При поддержании нормальных условий окружающей среды и

использовании в приборных шкафах при температуре до 70°C нет особой опасности возникновения коррозии, а также особенно потому, что такие соединения обычно бывают явно теплее, чем температура окружающей среды, и поэтому даже безвредная конденсация влаги на соединениях эффективно предотвращается!

В качестве профилактической меры мы рекомендуем предотвращать ненужные загрязнения (образование электролитов в воде). Также мы рекомендуем в случае использования непосредственно в морской воде, особенно при наличии очень тонкой алюминиевой фольги, обеспечивать

дополнительную защиту от коррозии!

Дата 04.04.97 Schweizerischer Elektrotechnischer Verein (SEV)

Testing and certification

по заказу Д. Шнайдера PC-INI

Д-р естественных наук ЯКОБ МЕЙЕР Büelstrasse 24

CH-8103 Unterengstringen

Цюрих, 13 декабря 1971 года

T r a n e l a AG Herrn Breitmeier

Lenggenbachstrasse 2 CH-8954 Geroldswil

Испытания на коррозионную стойкость соединений медных проводов с медными пластинами, выполненных методом сварки давлением

Уважаемый г-н Брейтмайер!

В течение двух месяцев мы проводили испытания контрольных образцов, сваренных под давлением, под типовыми номерами 2, 5 и 10 при постоянной температуре 90°C. Сначала все соединенные детали выдерживались в течение одного месяца в атмосфере насыщенных водяных паров. Затем в воду добавили 1% уксусной кислоты, и образцы снова выдерживались в течение 30 дней при 90°C.

Результаты

a) После выдержки в течение одного месяца в атмосфере водяных паров при 90°C:

№ 2: коррозии нет

№ 5: коррозии нет

№ 10: коррозии нет

b) После этого образцы были подвергнуты дополнительной выдержке в течение одного месяца при 90°C, но в вышеуказанную дистиллированную воду был добавлен 1% уксусной кислоты:

№ 2: Алюминиевая пластина стала слегка матовой, но без каких-либо следов коррозии. На сварном соединении никакой коррозии нет.

№ 5: Алюминиевая пластина стала матовой, с незначительным белым налётом. На сварном соединении никакой коррозии не выявлено.

№ 10: Медная пластина интенсивно покрыта темным окисным слоем. На пластине видны следы коррозии, например, в тех местах, где были отпечатки пальцев. На сварном соединении коррозии нет.

При экстремальных условиях доказано, что соединения как с алюминиевыми пластинами, так и с медными пластинами, выполненные сваркой под давлением, подвержены коррозии не больше, чем сами металлы.

Подпись: Я. МейерКонтроль качества сварки

Если используется новый материал (новые катушки, новые шины, запускаемые в серийное производство), необходимо проверить его на свариваемость посредством прессования образца. Образец для сварки следует предварительно подготовить обычным образом, и подобрать необходимое давление формования.

Перед прессованием надо проверить, что:

- будет использоваться правильно выбранный инструмент

- материал достаточно мягкий

- чистые ли контактные поверхности (отшлифованы)

- смазана ли поверхность

После прессования надо проверить, что:

- штамп легко освобождается и выходит из полосы (настроить прижимной фиксатор)

- штамп полностью входит в деталь

- нижняя часть штампа слегка выступает над полосой

- если нет, увеличьте давление формования

- если усилие формования слишком сильное, уменьшите давление формования

- промежутки между кулачками плоские

- зажмите образец для прессования в тисках и отделите полосу от соединения с помощью отвертки

- полоса должна отделяться, это значит, что каждый кулачковый штамп должен выходить, а нижняя часть должна оставаться в состоянии соединения

- если нет, то

- надо проверить твердость (или просто снова отжечь соединение и полосу)

- надо проверить, чистый ли шлифовальный круг, и не изношен ли он; при необходимости замените шлифовальный круг

- хорошо ли отцентровано место сварки (выгибая соединение)

- прессующие кулачки должны быть не длиннее, чем ширина соединения (для многожильного провода)

Если полосу можно отделить от соединения без разъединения (даже приложив большое усилие), это значит, что сварка не получилась, а детали просто сжаты вместе.

Сварку давлением на катушках следует применять только после успешного контрольного прессования.

Резюме

Холодная сварка давлением является простым и безопасным способом, и ее может выполнять любой рабочий даже без длительного обучения, если удовлетворяются следующие требования:

- должно быть гарантировано качество материала (твердость)

- правильный выбор инструмента (в соответствии с таблицей)

- тщательная зачистка правильно выбранным инструментом (шлифовальным устройством)

- правильное давление формования (в соответствии с таблицей и контрольным прессованием)

- правильное позиционирование (после контрольного прессования)

- правильное положение прижимного фиксатора (после контрольного прессования).

Предлагаем ознакомиться с оборудованием для холодной сварки в нашем Каталоге.