Применение ультразвуковой сварки в автомобилестроении

Все больше и больше полимерных материалов используется в автомобилестроении, и эта тенденция не ослабевает, а только усиливается в связи со стремлением еще более снизить массу автомобиля. Достижение этой цели во многом связано с необходимостью разработки высокопроизводительных технологий и оборудования для сварки пластиковых автокомпонентов.

Р. А. Сафин, руководитель проекта по УЗС ООО «Технический центр «Виндэк» (г. Подольск, Московская обл.)

Многие автокомпоненты, в том числе из термопластичных полимерных материалов, нельзя изготовить без предварительной сборки их отдельных элементов. И, разумеется, прочность полученных соединений не должна уступать прочности основного материала. Этим требованиям в полной мере удовлетворяет ультразвуковая (УЗ) сварка (УЗС), обладающая следующими основными преимуществами:

- исключительно малое время сварки (в пределах нескольких секунд или долей секунд);

- высокое качество сварного соединения;

- стабильность процесса;

- минимальное воздействие на основной материал благодаря локальному выделению тепла в зоне сварки;

- возможность выполнения соединений в труднодоступных местах и по загрязненной поверхности.

Достаточно сказать, что в среднем около 50 % всех пластиковых изделий в современном автомобиле изготавливаются с применением УЗС. К таким изделиям относятся: бамперы с приваренными к ним держателями датчиков парковки, кронштейнов для противотуманных фонарей и омывателей фар; усилители, карманы и иные элементы дверных панелей; составные элементы передней панели и консоли; спойлеры и др. (рис. 1).

Рис. 1

Примеры пластиковых изделий, изготавливаемых с применением УЗС: 1 – дверные карты; 2 – консоли и передние панели; 3 – решетки бамперов; 4 – спойлеры; 5 – бамперы (все рисунки: ТЦ «Виндэк»)

В случае, когда большое количество функциональных деталей (кронштейнов, держателей и пр.) должно быть присоединено к другой, крупногабаритной детали (например, к бамперу), для повышения производительности процесса необходимо одновременное выполнение этих сварочных операций.

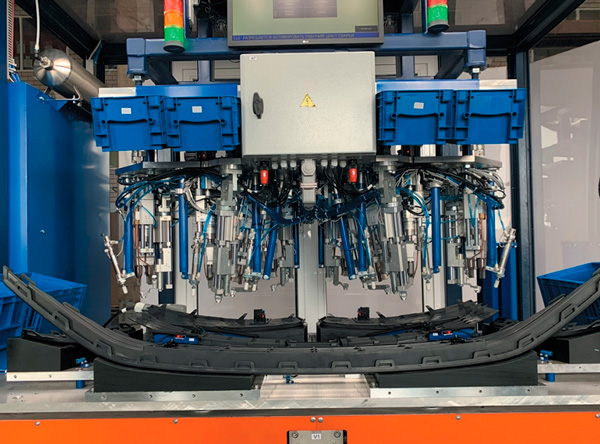

До некоторого времени подобное оборудование на российский рынок поставлялось только зарубежными производителями [1, 2]. Опыт, накопленный в области УЗС, и машиностроительная база компании «Технический центр «Виндэк» позволили наладить производство автоматизированных станций УЗС изделий из полимерных материалов для автомобильной промышленности (см. фото у заголовка статьи и рис. 2).

Рис. 2

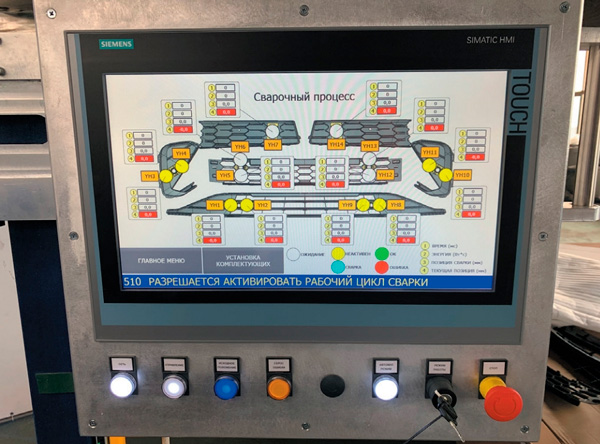

Автоматизированная станции УЗС держателей датчиков парковки к решеткам бампера автомобиля

Данное сварочное оборудование, изготавливаемое с учетом пожеланий российских потребителей, полностью отвечает строгим требованиям мировых стандартов. К работе над проектами привлекается давний партнер «Виндэк» – компания Telsonic AG (г. Броншхофен, Швейцария), одна из ведущих компаний в области производства УЗ компонентов и инструмента. В соответствии с техническим заданием «Технического центра «Виндэк», компания Telsonic AG производит разработку сварочного инструмента и проектирует на 3D-модели его расстановку относительно свариваемых деталей. Все остальное – разработка рамы станции, приводов и подвесов сварочных инструментов, систем защиты оператора, ложементов деталей, пневматики, электрики и других функциональных элементов станции – в руках конструкторов «Технического центра «Виндэк», которые продумывают также всю «логику» работы станции и обеспечивают функциональность и надежность конструкции и отдельных ее элементов – вплоть до визуализации процесса на панели оператора (рис. 3) и сдачи готовой УЗ станции заказчику (рис. 4).

Рис. 3 и 4

Рис. 3. Панель управления системами и элементами УЗ сварочной станции

Рис. 4. Предварительные испытания автоматизированных УЗ сварочных станций, проводимые совместно с заказчиком

Типовой цикл изготовления сварного изделия складывается из следующих основных этапов.

1. Укладка оператором базовой детали (бампера, решетки, дверной панели, спойлера, консоли или др.) на ложемент (см. рис. 2).

2. Установка привариваемых деталей с использованием оптических датчиков и системы защиты от ошибок Poka Yoke (распознается наличие, тип или модификация изделия), после чего дается разрешение на запуск цикла сварки.

3. Запуск цикла сварки по заданному алгоритму нажатием кнопки «Старт» (см. рис. 3). С этого момента автоматически выполняются следующие стадии:

- перемещение ложемента с изделием посредством пневмо- или сервопривода (зависит от конкретного техзадания) в зону сварки;

- фиксация и прижатие установленных деталей;

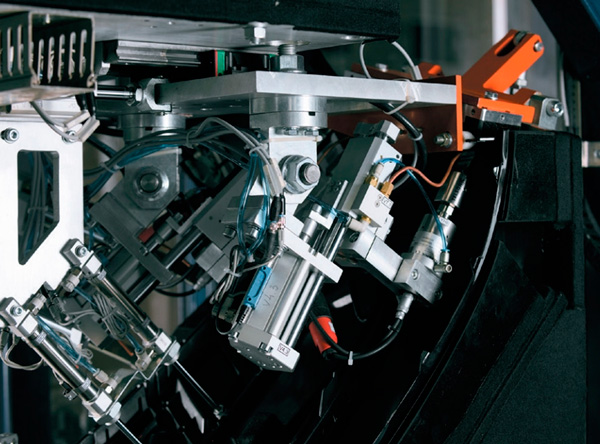

- подведение УЗ сварочных инструментов в зону сварки (рис. 5);

- запуск УЗС по заданному алгоритму. Тип сварного соединения или размер сварочного пятна на одной и той же базовой детали может отличаться, поэтому система позволяет задать определенное значение передаваемой энергии для каждой сварной точки в отдельности (рис. 6). УЗС отключается при достижении заданного значения энергии;

- отведение сварочных инструментов и прижимов;

- перемещение готового изделия в зону съема.

4. Съем изделия оператором.

Рис. 5 и 6

Рис. 5. Пример УЗ сварочного узла с прижимом свариваемой детали

Рис. 6. Примеры УЗ сварочных соединений

Основным параметром управления УЗС является энергия, передаваемая в зону сварки, но для контроля качества сварного соединения используются еще такие параметры как предустановленное предельное значение энергии, выделяемой при УЗС, и глубина провара.

В заключение следует подчеркнуть, что в ООО «Технический центр «Виндэк» накоплен богатый опыт по реализации и других решений в области УЗ-технологий на предприятиях России и стран СНГ. Примерами таких решений являются технологии и установки для УЗС георешеток [3], фасовки и упаковывания продуктов питания [4] и многие другие. К преимуществам компании в работе с российским производителем по сравнению с зарубежными фирмами относятся среди прочего возможность оперативного отслеживания конструкции сварочных станций на стадии их проектирования и внесения изменений, отсутствие таможенных расходов, наличие склада запчастей в РФ и минимальные логистические расходы, меньшее время реагирования на запросы по сервисному или гарантийному обслуживанию и, наконец, способность говорить на одном языке (в прямом и переносном смысле).

Литература

1. Комаров Г. В., Гончаренко В. А. Сварка и сварочное оборудование на выставке Fakuma-2005 // Полимерные материалы – 2006. – № 5 – С. 30–34.

2. Комаров Г. В., Гончаренко В. А. Сварочные технологии и оборудование на выставке Fakuma-2014 // Полимерные материалы – 2015. – № 1 – С. 44–55.

3. Денисов К. А., Сафонов В. И. Применение ультразвуковой сварки в производстве изделий из пластмасс // Полимерные материалы. – 2015. – № 1. – С. 58–59.

4. Сафонов В. И. Применение УЗ-технологий при фасовке и упаковывании продуктов питания // Полимерные материалы. – 2017. – № 5 – С. 46–47.

Application of Ultrasonic Welding in the Automotive Industry

R. A. Safin

The design and operation of automated stations developed by the Technical center Windeq and designed for ultrasonic welding of plastic automotive components are described.